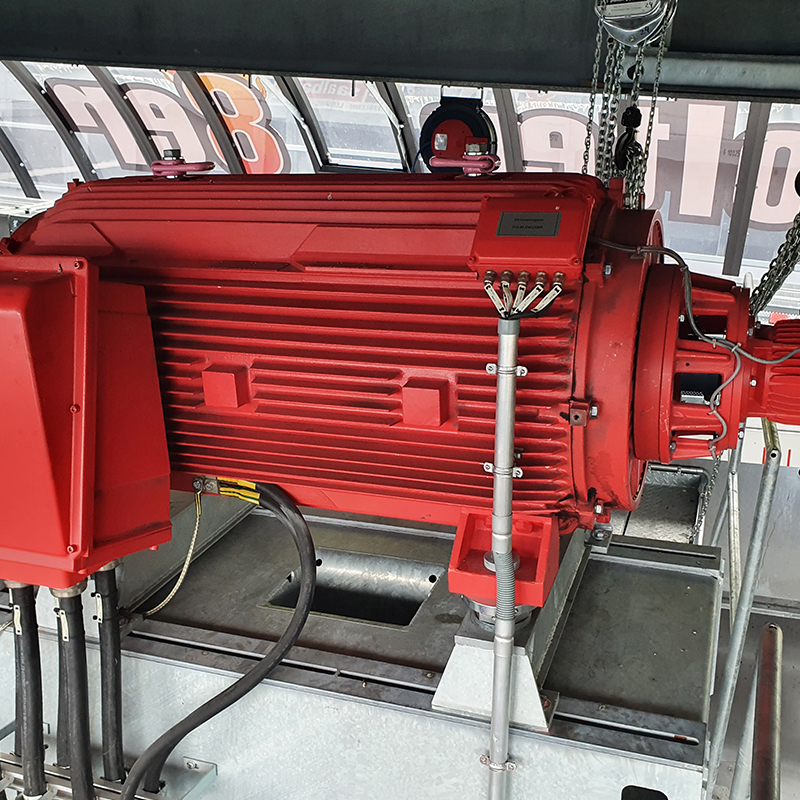

Ausgangssituation:

Der Hauptantriebsmotor der Seilbahnstation wies ungewöhnliche Geräusche und eine erhöhte Temperaturentwicklung auf. Die Diagnose ergab, dass die Lager verschlissen und die Kühlungsleistung beeinträchtigt waren. Ein sofortiges Eingreifen war erforderlich, um Schäden an der Motorwicklung zu vermeiden.

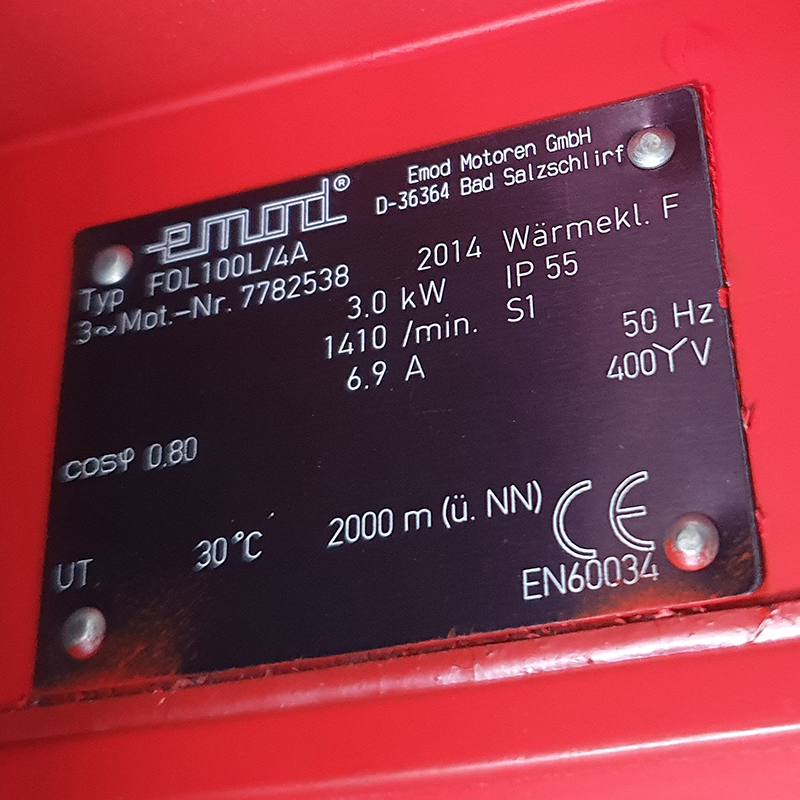

Technische Daten des Motors

• Typ: FKF355L/6BT

• Leistung: 426 kW

• Spannung: 400 V Δ

• Drehzahl: 1185 U/min

• Stromaufnahme: 720 A

• Schutzart: IP55

• Baujahr: 2014

• Frequenz: 2–61,8 Hz

• Max. Betriebshöhe: 2.000 m

Problemstellung

• Verschleiß der Wälzlager führte zu Vibrationen und Geräuschentwicklung.

• Ablagerungen im Kühlungsbereich reduzierten die Luftzirkulation, was zur Überhitzung führte.

Durchgeführte Maßnahmen

1. Demontage des Motors

• Sicheres Abklemmen und Ausbau des Motors aus der Seilbahnstation unter Verwendung geeigneter Hebevorrichtungen.

2. Lagerinspektion und Austausch

• Diagnose der verbauten Lager (DE & NDE): Schäden durch Abnutzung festgestellt.

• Austausch der Lager durch hochwertige SKF 6322 C3-Wälzlager gemäß Spezifikation.

• Einbau der Lager mit präziser Ausrichtung zur Sicherstellung des Rundlaufs.

3. Reinigung und Kühlung

• Gründliche Reinigung der Kühlung und Luftkanäle, um die Kühlleistung zu optimieren.

• Kontrolle des Lüfters und Anpassung des Sitzes zur Vermeidung von Unwuchten.

4. Zusätzliche Wartungsarbeiten

• Überprüfung der elektrischen Anschlüsse und Klemmen.

• Isolationswiderstandsmessung zur Sicherstellung der Wicklungsqualität.

• Schmierung der Welle gemäß den Herstellerangaben: Klüber Lubrication, NBU 8EP.

5. Probelauf und Qualitätsprüfung

• Schwingungsanalyse zur Kontrolle der Laufruhe.

• Temperaturmessung unter Last zur Validierung der Kühlung.

• Finaler Rundlauf- und Geräuschtest.

Ergebnis und Kundennutzen

• Lagergeräusche beseitigt: Vibrationsfreier Betrieb des Motors.

• Optimierte Kühlleistung: Reinigung der Kühlung stellt die Temperaturkontrolle sicher.

• Betriebssicherheit erhöht: Frühzeitiger Lageraustausch verhindert Folgeschäden an der Wicklung.

• Lebensdauer verlängert: Durch präventive Maßnahmen wird die Standzeit des Motors erheblich verlängert.

Reparaturzeit: 8 Stunden

Stillstandszeit minimiert: Motor wurde noch am selben Tag wieder in Betrieb genommen.

Diese Reparatur gewährleistete die reibungslose Funktion des Motors und damit die zuverlässige Betriebsfähigkeit der Seilbahnanlage.

Kontaktperson: Jürgen Brandtmayr, 073277088217

Seilbahn Übersichtsseite