Wenn es um die Wartung, Servicierung oder die Reparatur von Wasserkraftgeneratoren geht, sind Sie bei uns an der richtigen Adresse.

FEHLERFAKTOR KOHLESTAUB

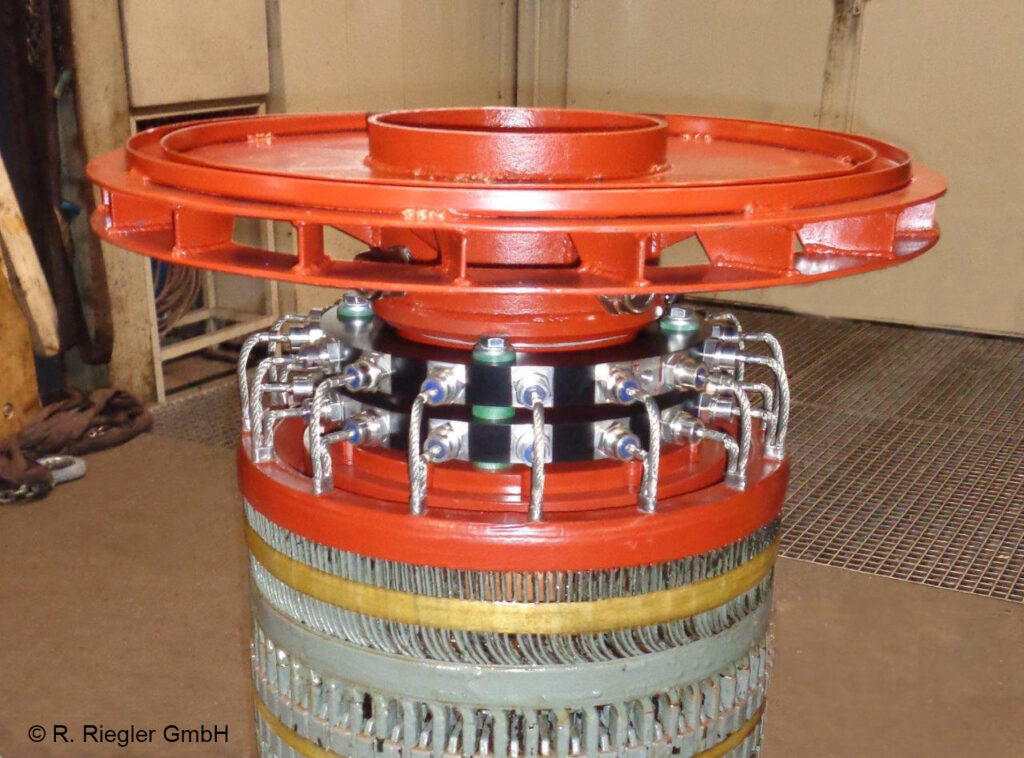

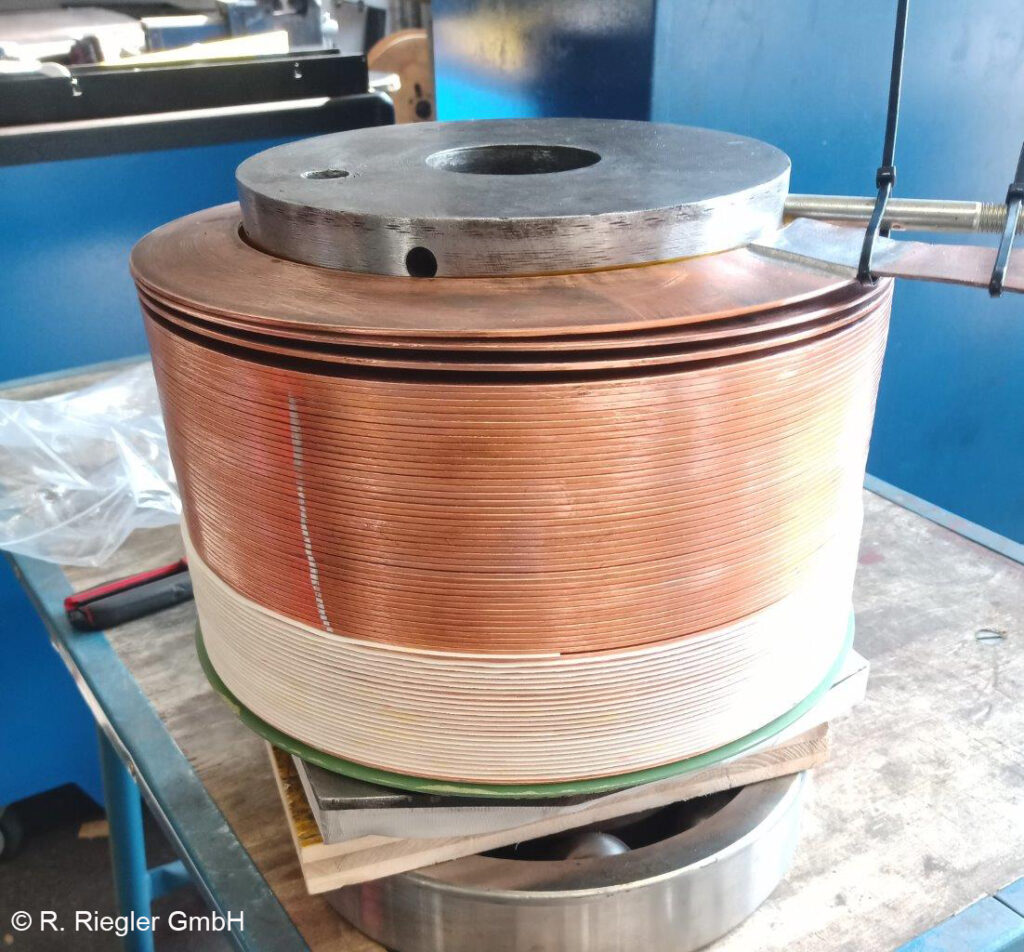

Dem Stand der Technik entsprechend sind moderne Generatoren im Wasserkraftbereich bürstenlos aufgebaut, neuere Maschinen sind nur mehr äußerst selten mit Kohlebürsten bestückt. Heute wird die Erregerenergie von der Erregermaschine über mitrotierende Dioden in das Polrad eingebracht. Solange keine speziellen Anforderungen gestellt werden, bringt diese Bauweise nur Vorteile mit sich. Anders stellt sich die Situation bei Generatoren mit Gleichstromerregermaschinen dar, die einen Kollektor und Schleifring benötigen bzw. bei jenen mit statischer Erregung, die ausschließlich mit Schleifringen bestückt werden. Bei diesen Maschinen werden üblicherweise Kohlebürsten eingesetzt, die im Betrieb verschleißen. In weiterer Folge entsteht Kohlestaub, der zu einer Verunreinigung der Maschine führt. Das Perfide daran ist, dass Kohlestaub eine gute elektrische Leitfähigkeit besitzt und somit in Verbindung mit Isolationsschwächen oder -fehlern das Schadensrisiko enorm ansteigt.

UMBAU MACHT SICH BEZAHLT

Jene Faktoren, die maßgeblich den Verschleißgrad der Kohlebürsten bestimmen, sind der Zustand des Kollektors bzw. des Schleifrings, der Bürstendruck, der von der Federspannung abhängt, sowie die Kohlebürstenqualität und -ausführung. Idealerweise sollten der Kollektor bzw. die Schleifringe glatt sein, aber auch nicht zu glatt. Beim Kollektor gilt es die Glimmerlamellenisolationen zurückzufräsen, diese dürfen keinesfalls vorstehen. Denn die Kohlebürsten besitzen die Eigenschaft, dass sie am Glimmer hüpfen. Zudem müssen die Lamellen sauber entgratet werden. Ein weiterer Faktor ist der Bürstendruck, der möglichst optimal eingestellt werden sollte. Während es bei zu geringem Bürstendruck zu elektrischem Verschleiß kommen kann, ist bei zu großem Druck mit erhöhtem mechanischem Verschleiß zu rechnen. Wir empfehlen als Richtwert einen Bürstendruck von 200 bis 250 Gramm pro cm.

Do it yourself Prüfung

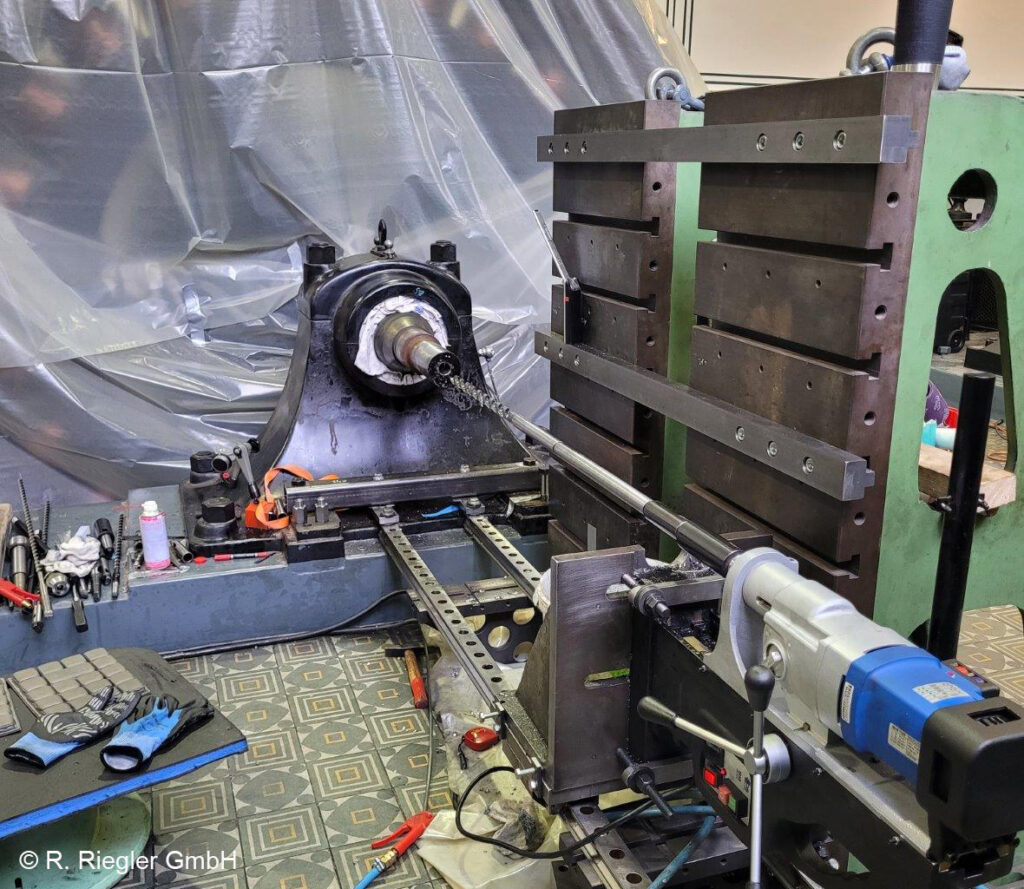

Generell ist zu empfehlen, die Generatoren regelmäßig zu kontrollieren und dabei alle Sinne einzusetzen: sehen, hören, fühlen, riechen. Horchen, wie sich die Maschine anhört, in Lagernähe die Schwingungen und Temperaturen fühlen. Wenn dies regelmäßig durchgeführt wird, wird man sensibler und es fallen bereits kleine Veränderungen auf, die es wert sind, genauer untersucht zu werden. So sind schon viele große Schäden durch rechtzeitige Reaktion vermieden worden. Sollten Sie sich für die Erneuerung von Kohlebürsten entscheiden, sollte bei der Auswahl der neuen Komponenten unbedingt eine Expertenmeinung eingeholt werden. So können bei fachgerechter Bearbeitung Kohlebürsten und Schleifringe wieder in einen optimalen Zustand gebracht werden. Dennoch ist die Umrüstung auf einen bürstenlosen Betrieb die bessere Variante. Bei dem Umbau wird der mechanische Gleichrichter, also der Kollektor, durch mitrotierende Dioden ersetzt. Somit entfallen die Kohlebürsten als Verschleißteile und in weiterer Folge auch der Wartungsaufwand und natürlich auch die Verschmutzungen durch den leitfähigen Kohlestaub. Diese Maßnahme wird von uns seit vielen Jahren mit großem Erfolg umgesetzt.

MATERIAL HAT SICH WEITERENTWICKELT

Dank ihrer jahrzehntelangen Erfahrung besitzen wir ein gutes Gespür, was die Qualität von Wasserkraftgeneratoren betrifft. Die Erfahrung zeigt, dass unterschiedliche Fabrikate zum Teil eklatante Qualitätsunterschiede aufweisen. Positiv bewerten wir die Verringerung von Totalschäden, die im Gegensatz zu früher immer seltener auftreten. Zu verdanken ist das in erster Linie dem Umstand, dass Überwachungssysteme und Dokumentationen weitaus detail- und umfangreicher geworden sind und Schutzmechanismen aktiviert werden, bevor es zu größeren Schäden kommt. Darüber hinaus hat man auch bei der Materialqualität große Fortschritte erzielt — speziell die Isolationsmaterialien wurden sukzessive widerstandsfähiger und thermisch stärker beanspruchbar. Dank besserer Berechnungsmethoden können Hersteller ihre Maschinen immer knapper auslegen und somit kostspieliges Material wie Eisen und Kupfer einsparen.

GENERATOREN MÖGEN ES NICHT ZU HEISS

Prinzipiell handelt es sich bei Generatoren um langlebige Maschinen, die thermisch nicht voll ausgelastet werden. Vor allem ältere Exemplare wurden oft mit großzügigen Reserven ausgelegt. Damit gehen niedrigere Betriebstemperaturen und geringerer Verschleiß einher, was sich natürlich positiv auf die Lebensdauer auswirkt. Wir treffen aber immer wieder auf Generatoren, die mehr als 100 Jahre ohne größere Reparaturen im Betrieb sind. Daher sind wir überzeugt, dass es definitiv Sinn macht, auch ältere Generatoren in einem guten Zustand zu erhalten, auf regelmäßige Wartungen zu setzen und gegebenenfalls eine Revitalisierung in Betracht zu ziehen. Weitaus begrenzter stellt sich die Situation bei Wälzlagern dar. Deren Lebensdauer liegt in der Regel bei ca. 100.000 Betriebsstunden. Ein Lagertausch empfiehlt sich bei einem Durchlaufbetrieb von ca. 8.600 Stunden jährlich alle 10 bis 15 Jahre. Da sich in dieser Zeitspanne auch bei den meist durchzugbelüfteten Maschinen starke Verschmutzungen ansammeln, sollte der Lagertausch auch für eine gründliche Reinigung genutzt werden. Als Faustregel für eine lange Lebensdauer gilt, dass Generatoren stets gut belüftet und nicht zu heiß betrieben werden sollten.

(Quelle: ZEK Hydro, Ausgabe August 2024)